生産技術

超ハイテン材の成型加工、3DQのような新しい生産技術、そして金属セパレーターといった新環境商品など、技術的なブレイクスルーを果たして生み出した製品を積極的にお客様に提案しています。

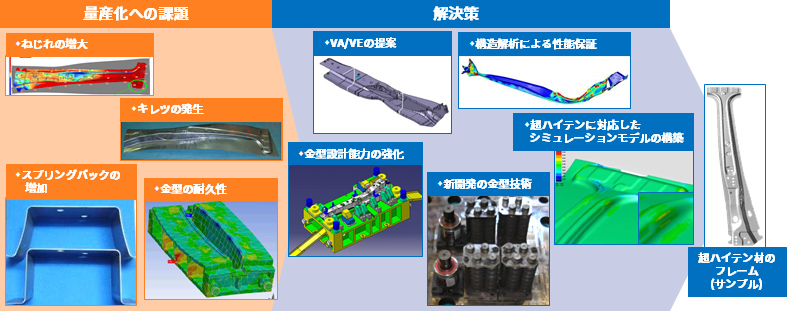

超ハイテン材1,180MPaフレーム量産化

既存の成型技術の限界と言われる強度のハイテン材(1,180MPa)を使用したフレームを量産化。既に、これが搭載されたクルマが走っています。現在、さらにそれを上回る強度を持つハイテン材(1,470MPa)を使用したフレームについても、技術の壁を超え、量産化の準備が整っています。

量産化までの取り組み

3DQ(三次元熱間焼き入れパイプ)

当社は日本製鉄株式会社、日鉄鋼管株式会社との共同開発により、角型鋼管による3DQ技術を用いたフレームの量産技術開発に成功し、これがHonda NSXに採用されました。新開発したフレームは、従来のピラーよりも幅が狭く、ドライバーからの視認性に優れています。同時に、乗員の安全性と部品の軽量化を両立する1,500MPa級の高強度と、ボディの骨格部品に求められる高い形状精度を兼ね備えています。

適用可能部位の一例

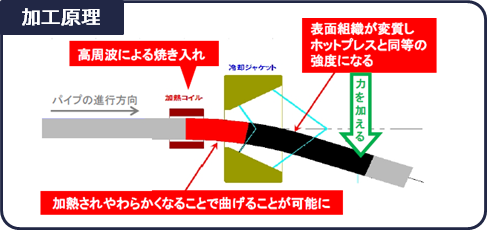

3DQのメリット

- 高周波による焼き入れによりホットプレスと同等の強度

- 閉断面構造により、断面積を小さくしながらも、高強度なフレームを設計できる

- 多様な断面形状のパイプの加工が可能

加工プロセス

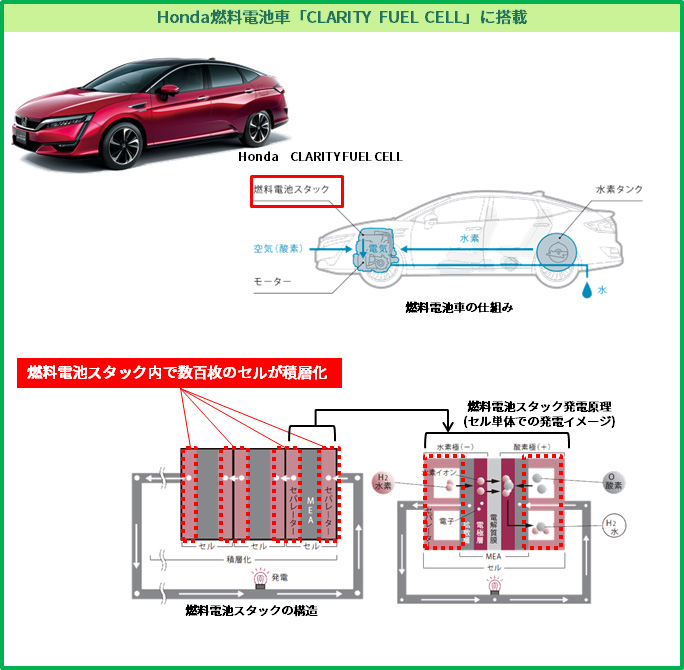

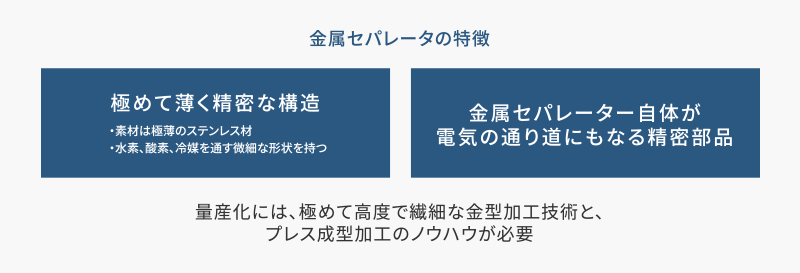

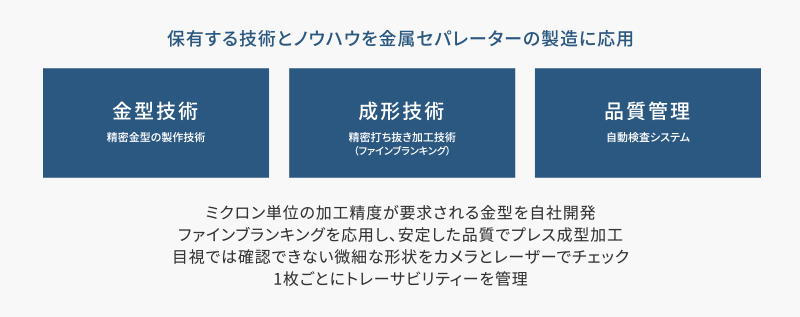

燃料電池用金属セパレーター

金属セパレーターは、Hondaの新型燃料電池車「クラリティ・フューエル・セル」に搭載される燃料電池スタックの構成部材です。この金属セパレーターは、ステンレス製で細かい網の目の形状をしており、水素と酸素を化学反応させ電気を生み出す特殊な膜を挟んでいます。セパレーターが水素と酸素の通り道になり、同時に発生した電気の通り道にもなっていて、これが1台のクルマに数百枚も積み重なり、強い電気を発生させています。燃料電池スタックをコンパクトにするため、金属セパレーターは1枚1枚が極めて薄く、また水素や酸素をセパレーター全体に均一に広げる独特な微細な形状をしております。この形状をプレス加工で安定的に量産するのに、当社のノウハウが貢献しております。