製品設計

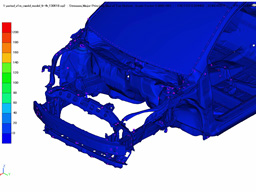

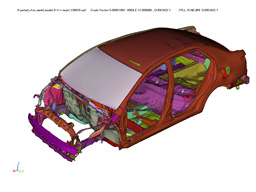

衝突・強度・剛性シミュレーション

当社部品の衝突・強度・剛性等の機能性を製品化前に見極めるために、顧客とともに車体性能の解析をコンピューターシミュレーションで行います。

他社製品との組み合わせを含め、クルマ1台分を解析する際は顧客と共同で、また当社部品のみの性能解析は当社内でシミュレーションします。

衝突解析

強度解析

剛性解析

ゲストエンジニアリング活動

当社技術スタッフは、骨格部品のエキスパートとして、顧客である自動車メーカーの新型車開発において、設計初期段階からデザインイン(ゲストエンジニア)としてプロジェクトに参画しています。ゲストエンジニアの役割は、エイチワンの骨格つくりの技術と思想を設計図に反映させながら顧客の考える仕様や要件を実現すること。クルマごと異なる課題に対して的確かつスピーディに解決策を提案します。メンバーは、クルマ創りの醍醐味を味わいながら日々図面を進化させています。

三次元設計

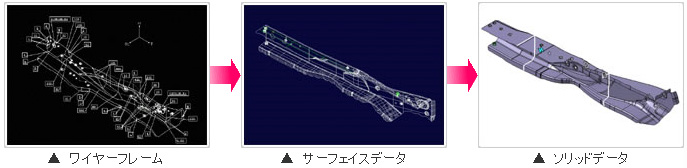

当社では、早くから三次元設計を取り入れています。三次元設計に用いるデータは、ワイヤーフレームと呼ばれるデータからサーフェイスデータへ、そして今日ではソリッドデータへと進化しています。三次元設計の利点は、部品の形状を理解しやすくバーチャルで生産性の確認ができること。成形シミュレーション、ロボットシミュレーション、金型データ作成などに三次元設計データが活用され、製品開発のスピードアップに大いに寄与しています。

三次元設計の進化

試作

当社の試作開発は、製品図に対し正確かつお客様の基準を満たした製品を製造するとともに、量産性の早期検証を行っています。製品試作においては、すべての製品を検査しお客様にお届けしています。また、量産性検証では、シミュレーションや量産時と同等の溶接ロボットを使用して製品の量産実現性を確認、そして非接触測定技術を用いて実際の製品をより精度の高いものにします。

関連コンテンツ